L'oscillation de la coquille dans l’aciérie

Vérins spéciaux

« Quand chaque immobilisation coûte une petite fortune, la qualité est de mise ! » C’est ainsi que l’ingénieur Ulrich Grziwotz, directeur de l’équipe Service & Développement de la division « Coulée continue » chez ThyssenKrupp Steel AG à Duisburg-Bruckhausen, décrit les exigences posées aux composants de son installation.

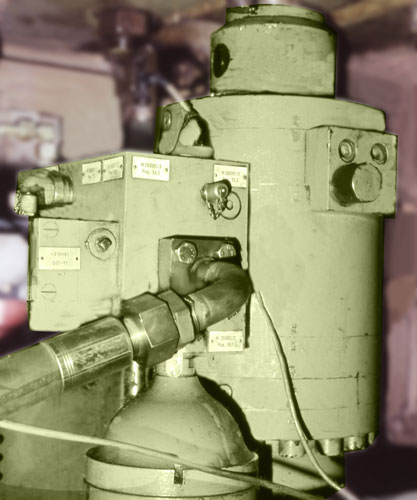

La tête de machine avec la coquille et les dispositifs de plateforme mobile de SMS Demag AG ainsi que les vérins hydrauliques de Hänchen Hydraulik qui y sont intégrés revêtent ici une importance particulière. Car le mouvement d’oscillation de la coquille, entraînée par les vérins hydrauliques, est garant de la qualité optimale et de la coulée sans problème de 3 millions de tonnes d’acier high-tech par an.

Pour cela, la lingotière de 25 tonnes oscille à une fréquence allant jusqu’à 3 Hz avec un profil d’oscillation librement défini. La précision de conduite de la tête de machine dans le sens vertical et horizontal ainsi que la reproductibilité des opérations remplissent pour cela les exigences qualitatives les plus élevées. À 1,5 Hz en mode normal et une fréquence maximum de 3 Hz, chaque entraînement linéaire a exécuté en 6 ans 200 millions de cycles d’effort avant le retour des vérins pour contrôle dans l’usine Hänchen à Ostfildern.

- Cycle de maintenance de 6 ans

- Petites amplitudes de 3-4 mm

- 200 mio de cycles de charge sans inspection

- Système d'étanchéité sans usure

- Oscillation d'un moule de 25 t

- 3 Hz avec tout profil d'oscillation

- Vérins hydrauliques à sécurité intégrée

- Longs cycles de maintenance

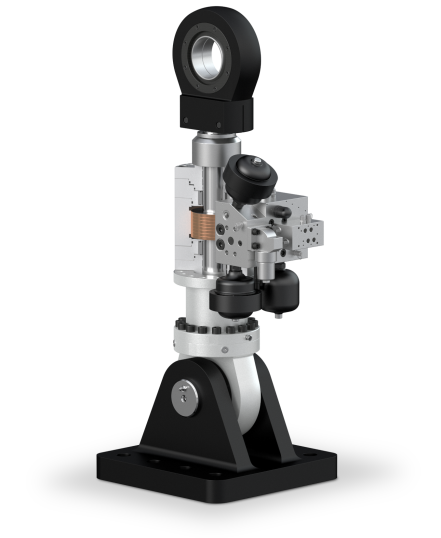

- Vérin hydraulique de la série 320

- Force de 400 kN

- Qualité Servofloat® pour un système d'étanchéité sans usure

- 80 oscillations par minute avec une course de ± 3-4 mm

- Le cycle de maintenance est de 6 ans / 200 millions cycles de charge

Même avec les chiffres de production typiquement élevés pour la production d’acier, l’acier produit en Allemagne est un produit de précision. Car aujourd’hui, seuls des produits avec des qualités de pointe ont une chance dans le commerce mondial des produits en acier. Surface, qualité intérieure et propriétés mécaniques déterminent le succès sur le marché et décident donc des gains et des pertes. Un secteur où se détermine la qualité du produit final est la coquille où l’acier en fusion se solidifie d’abord en surface grâce aux plaques de cuivre refroidies par eau. La coquille reçoit l’acier à 1500°C coulant depuis l’aciérie à l’oxygène dans des poches de coulées de 400 t, opération assistée par la tourelle rotative pour ces poches et le chenal distributeur. Pour la coulée continue, le défi métallurgique est d’empêcher la coulée d’adhérer à la paroi de la coquille tout en la refroidissant de telle manière que le jet d’acier ait déjà formé une « croûte de coulée » ferme, épaisse de plusieurs mm, quand il pénètre dans le premier segment. Une adhérence minimale cause déjà des irrégularités dans l’acier car le flux de la matière n’est alors plus continu. Si la barre de coulée continue adhère trop fortement, la croûte de coulée déjà ferme peut se crevasser. Si une telle rupture se produit, des tonnes d’acier liquide en fusion se répandent dans l’installation, le pire scénario dans la coulée continue.

Pour éviter une telle rupture dans la coulée continue, l’industrie sidérurgique a mis au point au début des années cinquante, l'oscillation de la coquille. Le mouvement oscillant de la coquille permet d’introduire un flux, la poudre de coulée, à des fins de lubrification entre la paroi de la coquille et la croûte de coulée.

Après de nombreuses étapes de développement portant largement l’empreinte de l’entreprise SMS Demag, et également fortement poussées par celle-ci, l’oscillation à résonance à commande hydraulique représente le niveau technique actuel. ThyssenKrupp Steel AG à Duisburg-Bruckhausen utilise une oscillation à levier court à commande hydraulique de SMS Demag AG. Dans la coquille, le flux d’acier en fusion se transforme en une barre, fluide à l’intérieur et figée en surface. L'entraînement consécutif de la barre soutient celle-ci. La solidification à cœur, complète, de la barre se déroule sous refroidissement par projection d’eau. Cet entraînement de la barre se compose de 13 groupes de rouleaux, les segments, qui remplissent plusieurs tâches : ils évitent le cloquage de la barre d'acier à une cote supérieure à une épaisseur définie de 215 mm pour une largeur de 1800 mm à 2600 mm. Et ils orientent la barre de la verticale à l’horizontale – avec un rayon de 9,3 m. En outre, ils permettent le refroidissement de la barre par eau pour que le courant d’acier soit complètement figé quand il est taillé en brames à la fin de la machine de coulée.

L’oscillation hydraulique de la coquille développée par SMS Demag garantit que la coquille présente toujours un mouvement relatif par rapport au jet d’acier, grâce à l’utilisation des vérins hydrauliques. Elle oscille continuellement dans le sens vertical et ce mouvement sert en même temps à introduire la poudre de coulée comme lubrifiant entre la barre et la paroi de la coquille. Chacune des deux plateformes mobiles utilisées est en mouvement grâce à deux vérins hydrauliques Hänchen de la gamme 328 dans la qualité Servofloat avec la bague d’étanchéité flottant brevetée.

En production normale, elles oscillent avec 80 vibrations par minute pour une course de ±3-4 mm. L'allure de la courbe est librement modifiable – tout comme aussi l'amplitude et la fréquence – pendant le fonctionnement pour conserver un mouvement relatif parfaitement constant de chaque vibration individuelle entre la coquille et la barre. Comme la barre a un mouvement propre du fait de la vitesse de coulée, le mouvement descendant de la coquille doit aller nettement plus vite que le mouvement propre de la barre. Hänchen a donné de ce fait au vérin une conception hautement dynamique et pratiquement sans friction. Le mouvement est capté par un transducteur de position magnétostrictif et réglé par un PC industriel qui assure à son tour la liaison vers l'ordinateur pilote.

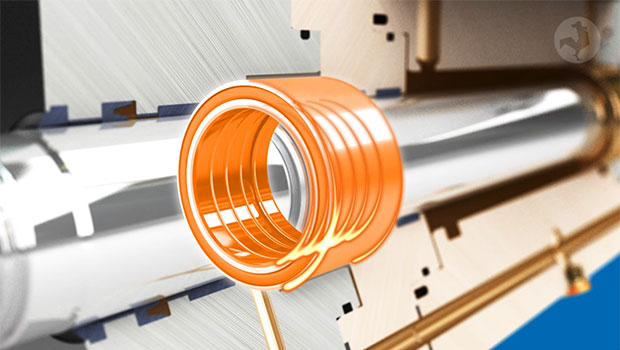

La garniture d'étanchéité flottant brevetée dans la version Servofloat est utilisée dans les servo-vérins asservis fournissant une force de 400 kN. Pour cela, un manchon en acier suit la déviation radiale de la tige du piston avec une fente d'étanchéité de quelques 1/100 mm, pratiquement constante sur toute la plage de pression. Cette méthode fonctionne toutefois seulement avec une précision de la production de l'ordre de quelques µm car autrement la fuite conduit à des pertes hydrauliques importantes.

Les vérins de qualité Servofloat offrent, grâce à leur friction négligeable, une précision de positionnement et de répétition maximum, ils fonctionnent sans saccades et sont indiqués pour des mouvements extrêmement lents et des mouvements rapides. Grâce à l'exécution pratiquement sans friction, un tel vérin ne s'use pas, même en cas d'utilisation extrêmement longue. Ceci correspond au profil d'exigence dans lequel une extrême disponibilité est de toute première priorité. Des exigences élevées sont requises en particulier pour la pureté du fluide : les filtres sont remplacés quand cela est nécessaire et les deux pompes pour la pression de service de 260 bars le sont toutes les 35 000 heures. Le comptage des particules est effectué une fois par an de même que le remplacement des servosoupapes. Des mesures tridimensionnelles sur la plateforme mobile avec une précision de 10 µm qui enregistrent et affichent toute modification du mouvement d'oscillation contribuent également à assurer la qualité. « À l'origine, nous avions prévu une maintenance ou le remplacement des vérins chaque année » rapporte l'ingénieur Marc Ramacher, coordinateur technique responsable de la maintenance chez ThyssenKrupp Steel AG. « Mais le cycle de remplacement pour la révision générale a d'abord été étendu à deux puis à quatre ans et maintenant à six ans. Même après cette durée, nous n'avons pas eu à renouveler entièrement les vérins Hänchen. Il a suffit de les envoyer à Hänchen pour un contrôle et une révision générale. »

C’est ainsi que la tête de machine de SMS Demag AG contribue, ensemble avec les vérins hydrauliques de Hänchen, à ce que ThyssenKrupp Steel AG produise avec une disponibilité maximum, selon son exigence fièrement déclarée, un acier de bonne qualité en coulée continue qui est utilisé dans le monde entier. ThyssenKrupp Steel AG à Duisburg produit cinq types de qualité différents :

- Bande de fer-blanc, p.ex. pour les cannettes de boisson, représentant un défi particulier du fait de sa très faible épaisseur de tôle.

- Acier pour les dynamos et les transformateurs.

- Tôle fine – p.ex. pour les masques à trous des téléviseurs.

- Acier IF pour l’industrie automobile.

- D’autres aciers spéciaux qui se distinguent par leur dureté, leur fragilité et leur composition.

À la fin de la machine de coulée, la barre est taillée en brames, en travers et en longueur, par des chalumeaux de découpage entièrement automatiques. Des rouleaux de convoyage et des grues apportent les brames jusqu’au stock. Sur leur parcours de la coquille jusqu’ici, elles traversent tout le spectre de couleur, du blanc éblouissant en passant par toutes les nuances de la chaleur rouge, jusqu’à ce gris acier qu’ont également les ébauches des vérins hydrauliques qui déplacent ensuite les coquilles pesant des tonnes pour produire un nouvel acier de qualité.

© Hänchen 2006