Installation de moulage sous pression dans la fonderie

Vérins hydrauliques

Onze centres de coulée entièrement automatiques à robot intégré pour l'ébavurage des pièces moulées constituent le cœur de l'unité Coulée sous pression de l'entreprise Auto Heinen. Ces centres travaillent avec une force de fermeture de 220 à 630 t. Le parc comprend en outre deux centres de 600 t sans ébavurage automatique. C'est ici que sont confectionnés des modules et pièces coulées spéciales en alliage aluminium.

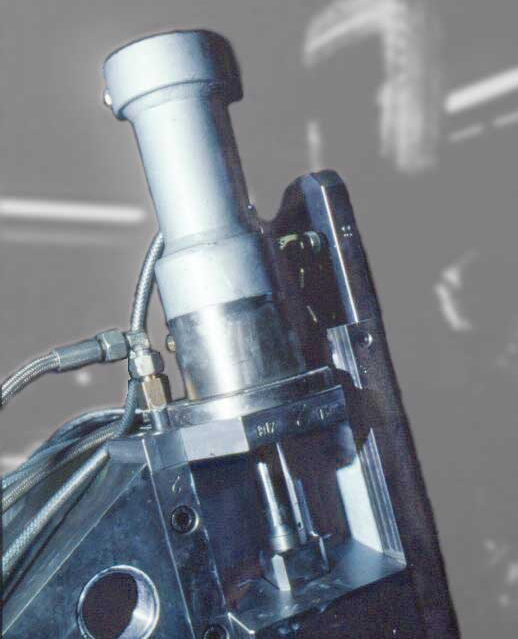

Ayant la tâche d'actionner avec force et précision les poinçons et coulisseaux des moules et d'autres pièces lourdes, les vérins hydrauliques des installations de coulée sous pression font partie de ces produits auxquels s'appliquent des normes extrêmement sévères. Depuis longtemps déjà, la société implantée dans l'Eifel utilise à cet effet des vérins hydrauliques de la société Hänchen Hydraulik GmbH établie à Ostfildern, près de Stuttgart.

- Joints pour une stabilité thermique élevée

- Vérin pour des fluides (hydrauliques) divers

- Systèmes pour friction et usure réduites

- Pression de service jusqu'à 300 bars

- Positionnement d'un poincon de 50 kg

- Pression de moulage entre 400 et 600 bars

- Température externe au niveau du vérin hydraulique de 70 °C

- 100 000 tirs à un temps de cycle de 30 à 60 secondes

- Vérin hydraulique série 120 (150 bar) en dimensions de 80/40/60 et 100/50/80 [piston/tige/course]

- Vérin hydraulique série 300 en dimensions de 80/50/40 et une extension de tige à gauche de 18 mm

- Convient pour fluide HFC, température jusqu'à +200 °C

- Multiplicateur de pression de dimension 40/30/100

Des coulées sous pression pour l'industrie automobile

"Les installations et les pièces que nous utilisons dans notre fonderie doivent répondre aux plus hautes exigences car ce sont aussi celles que l'industrie automobile pose à nos produits", souligne Robert Mahlberg, chef de production de l'unité Coulée sous pression de la société Auto Heinen GmbH à Bad Münstereifel. Et il sait de quoi il parle : son entreprise doit effectuer elle-même pour certains clients un contrôle qualité de pièces ayant une incidence sur la sécurité et les livrer directement aux chaînes de fabrication. Pour satisfaire pleinement aux hautes exigences de la branche, on utilise neuf alliages traités à des températures entre 660 et 720 °C. Un four électrique et huit fours au gaz chauffent les alliages, qui sont ensuite transportés sous forme liquide jusqu'aux fours doseurs des centres de coulée.

L'injection de coulée sous pression proprement dite

Les poinçons du moule d'un poids de jusqu'à 50 kg sont d'abord positionnés par les vérins hydrauliques Hänchen, puis le moule est fermé par la presse. La chambre de remplissage de l'installation de coulée sous pression reçoit alors la quantité de métal liquide requise pour une injection. A cet effet une pression générée avec de l'air comprimé est appliquée sur la surface de métal liquide du four doseur. Le métal liquide est ensuite pressé dans le moule au moment de l'injection. La tige de piston du vérin d'injection exerce durant cette opération une pression sur ce que l'on appelle la galette de coulée. Cette chambre de remplissage de métal liquide est reliée à travers les chenaux aux cavités du moule, et est ainsi maintenue sous pression avec l'alliage liquide. Ce dernier parvient, dans des conditions de température et de pression définies, dans la zone creuse du moule modelée par les coulisseaux et les noyaux. C'est ici qu'est créée l'ébauche de coulée lors du refroidissement. Pour les boîtiers de direction, l'alliage aluminium pâteux est encore une fois comprimé et serré par un poinçon également actionné à l'aide d'un vérin de l'hydraulicien souabe. La matière injectée refroidit pendant que le moule est fermé. Lorsque celui-ci s'ouvre, un robot retire la pièce coulée et l'insère dans un outil de coupe qui enlève la galette, les poches latérales de même que les canaux. En fonction de la commande du client et de l'installation, les pièces sont livrées sous forme d'ébauches, de semi-produits ou de produits finis.

Jusqu'à 1000 bars de contre-pression sur le vérin

Dans ce domaine d'application, les pièces hydrauliques subissent plusieurs contraintes : la température ambiante est élevée à proximité du métal liquide et des moules. La pression de coulée spécifique générée dans le moule s'élève à 400 bars. Elle est de 600 bars pour les pièces techniques et monte jusqu'à 1000 bars pour les boîtiers de direction et d'autres pièces étanches. Cette coulée applique par l'intermédiaire du métal liquide une force hydraulique sur le moule. Les vérins Hänchen sont de ce fait soumis à une contre-pression hydraulique. Comme, pour des raisons de construction, les plaques de retenue des vérins ne peuvent être montées de façon centrée sur le moule, il est impossible d'éviter des forces latérales. Aussi peut-il se présenter des problèmes au niveau des joints, du guidage de la tige de piston et de la résistance passive du vérin à la pression, respectivement liés à la stabilité thermique, aux forces latérales et à la contre-pression.

Un environnement complexe

"Dans ces conditions difficiles, les produits de Hänchen ont prouvé leur excellence", poursuit Mahlberg. "Les problèmes survenus ont été causés par une surcharge thermique de notre part. Et précisément depuis l'utilisation de joints Viton et des nouvelles bagues à lèvres téflon, la question de l'usure est également réglée." Les moules, développés par les services internes mais fabriqués à l'extérieur, entretenus et réparés dans le propre atelier de l'entreprise, sont entre-temps conçus de façon à exposer les vérins à une température ambiante maximale de 70 °C. Dans les zones thermiques particulièrement critiques, on utilise en plus des pièces intercalaires ou des anneaux de refroidissement réduisant le transfert de chaleur entre la presse de coulée et les vérins. Auto Heinen a déjà fait de nombreuses expériences dans ce domaine : "Le cas le plus extrême, c'était un vérin dont les joints ont présenté une durée de vie beaucoup plus courte que prévue. Lors d'une inspection, on a constaté que les vérins hydrauliques subissaient des contraintes thermiques extrêmement élevées. Il a été possible de résoudre ce problème en changeant, par un moyen très simple, la disposition des éléments chauffants. Mais, dans l'ensemble, la stabilité thermique des produits de Hänchen est un gros avantage", résume le chef de production de l'unité de coulée sous pression. Les vérins hydrauliques d'Ostfildern sont, du reste, aussi mis en œuvre par les fabricants des presses de coulée en vue du positionnement de la colonne de la machine et de l'écrou de fermeture.

La résistance des vérins hydrauliques

Les moules sont conçus pour 100 000 injections à une cadence de 30 à 60 secondes. Les vérins résistent à cette contrainte sans changement de joint, souligne le spécialise de la coulée sous pression : "Au début, nous avons aussi obtenu de bons résultats avec les produits d'autres fournisseurs. Mais la durée d'utilisation était nettement plus courte, la charge thermique et les forces transversales conduisant à une usure excessive." La fonderie utilise dans cette application presque exclusivement les modèles 120 du catalogue électronique de Hänchen, qui travaillent avec une pression de 160 bars. Adaptés à des températures ambiantes de 200 °C max. au moyen de combinaisons de joint spéciales et d'un raccord pour fuite d'huile, ils conviennent au fluide HFC. Hormis cette légère modification, le vérin appliqué est un produit de série économique. Pour des raisons d'espace, un des vérins présente une construction spéciale. Un autre agit par le biais d'un multiplicateur avec une pression de 300 bars. La pression de coulée spécifique, appliquée au coulisseau sur une surface particulièrement grande, génère des forces de 56 t. Cette force est exclusivement supportée par les vérins de Hänchen qui intègrent à cet effet un clapet anti-retour à décharge hydraulique.

Commandes via le catalogue électronique

Auto Heinen commande toutes les pièces à l'aide du catalogue électronique, unanimement jugé beaucoup plus pratique qu'un exemplaire papier. Les joints sont remplacés au bout de 100 000 variations de charge, le vérin étant, lui, réutilisé. Si le moule correspondant n'est plus employé, les vérins sont stockés et peuvent si nécessaire être combinés à d'autres moules. Pour Mahlberg, la possibilité d'obtenir dans les plus brefs délais, également pour des vérins utilisés depuis 20 ans, des joints de rechange (composés bien sûr de matériaux modernes tels le téflon) au moyen de la référence produit constitue un atout décisif.

Les produits

Les vérins hydrauliques contribuent ainsi à la réalisation de supports d'organes présentant une très haute résistance aux vibrations, qui se destinent par exemple aux moteurs, engrenages et d'autres unités, à la fabrication de pièces hydrauliques telles que des boîtiers adaptateurs, des boîtiers de régulation de l'eau de refroidissement, d'embrayage/de débrayage et de direction, des couvercles de pompe et pistons pilotes, des boîtiers complexes pour paliers d'arbres à cames et culasses de même que des fourchettes de sélection, bielles et autres pièces de commande. A cela s'ajoutent des modules, notamment des supports de pédale, commandes internes, cages de transmission planétaire, arbres de différentiels. Ces domaines d'application posent des exigences extrêmement élevées en matière d'étanchéité à la pression, de stabilité, de résistance à l'usure et de complexité. Un niveau que reflète le cahier des charges de l'industrie automobile. Dans ce secteur, Heinen travaille entre autres pour Ford, DaimlerChrysler, Volkswagen, Porsche, Visteon, INA, Bosch, Mahle, Getrag et LuK ; des fabricants qui demandent des pièces capables d'accomplir sans problème 200 000 kilomètres. Auto Heinen attend la même qualité de ses fournisseurs. Une raison qui explique le recours au standard Hänchen à Bad Münstereifel.

© Hänchen 2001